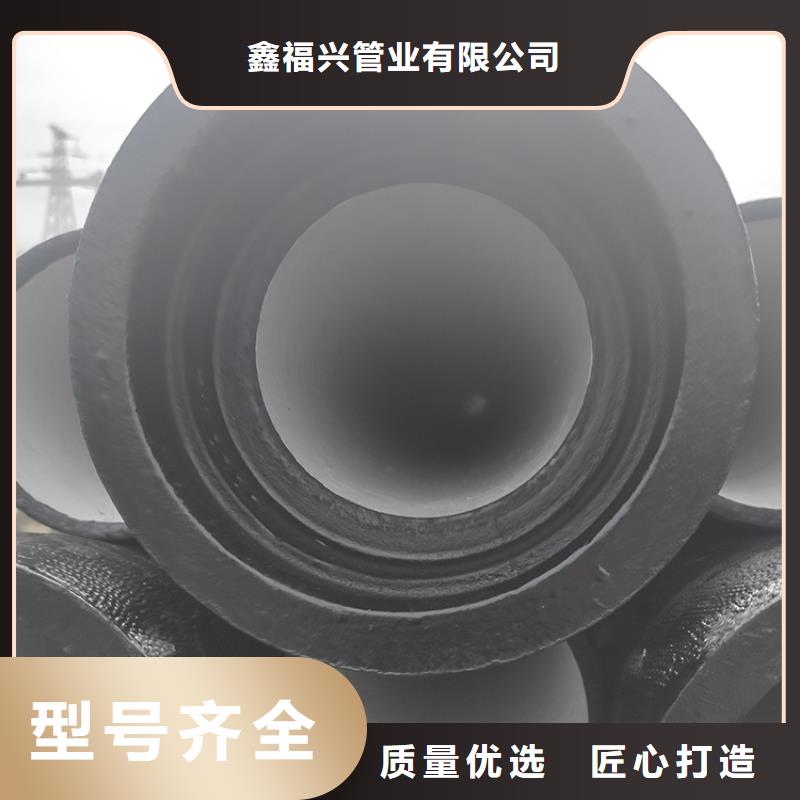

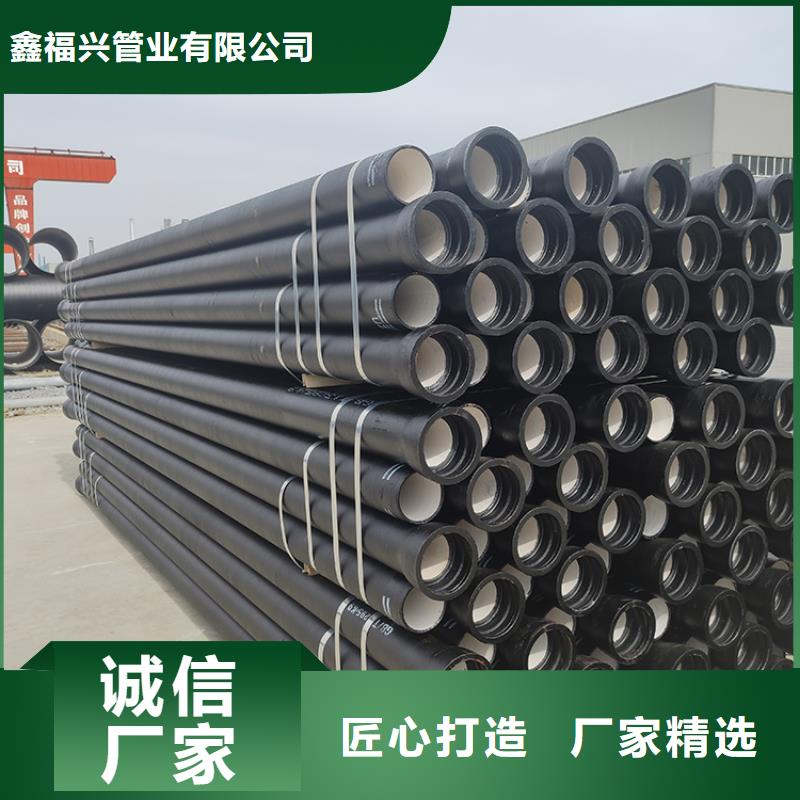

我们精心制作的dn400给水球墨铸铁管采购价格产品视频已经准备就绪,让您一睹产品的风采。无论您是初次接触还是再次了解,视频都将为您带来全新的视角和体验。

以下是:dn400给水球墨铸铁管采购价格的图文介绍

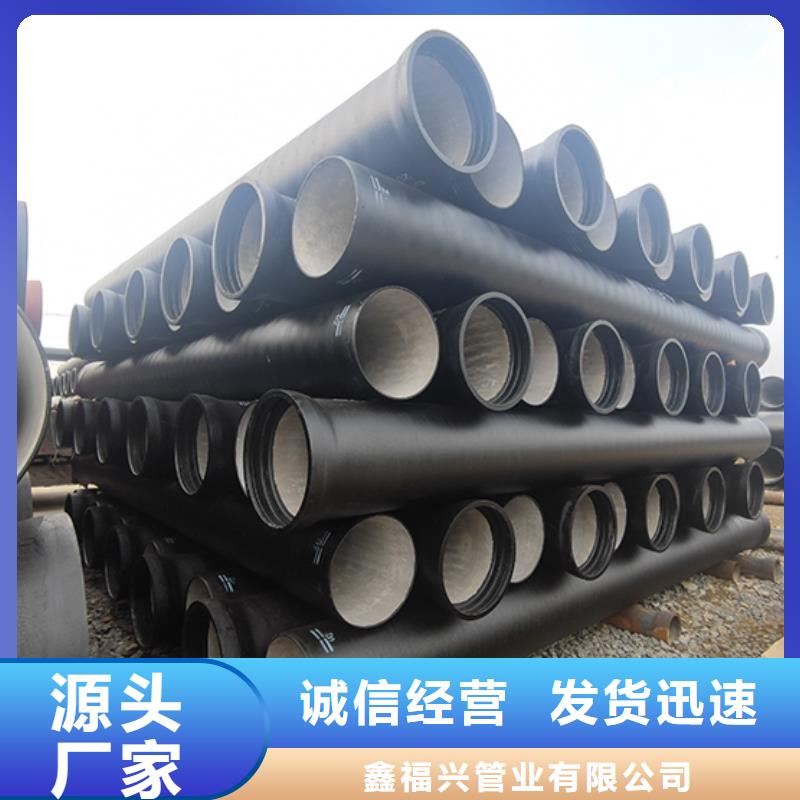

在众多的管道材料中,为值得一提的应该就是球墨铸铁管了,从某种意义上看,球墨铸铁管有很多的优点。首先,球墨铸铁管的品质和性能都是非常优越的,一方面在于表面涂层能够避免管道在运输介质的过程中发生氧化,另一方面在于球墨铸铁管的优势是非常明显的,球墨铸铁管更多的是用来作为自来水和管道运输的材料。因此球墨铸管的使用率也同样在不断的提高当中。球墨铸铁管球墨铸铁管在工业领域中发挥着巨大的作用和意义,因此这种类型管道材料的使用率也在提高当中,球墨铸铁管有着很多显著的优势,在运输水的过程中也不容易发生泄漏的情况。因此,这种类型的管道材料才会受到欢迎,球墨铸铁管已经渐渐成为了一种重工业领域中使用度高的管道材料了,并且性价比也很高。

鑫福兴管业有限公司身处全球新能源行业高速发展的浪潮中,在战略目标引领下,专注 山东泰安DN600球墨铸铁管,完善产业布局,引领产品 山东泰安DN600球墨铸铁管不断走向全球,努力实现“ 制造强国 ”战略目标。

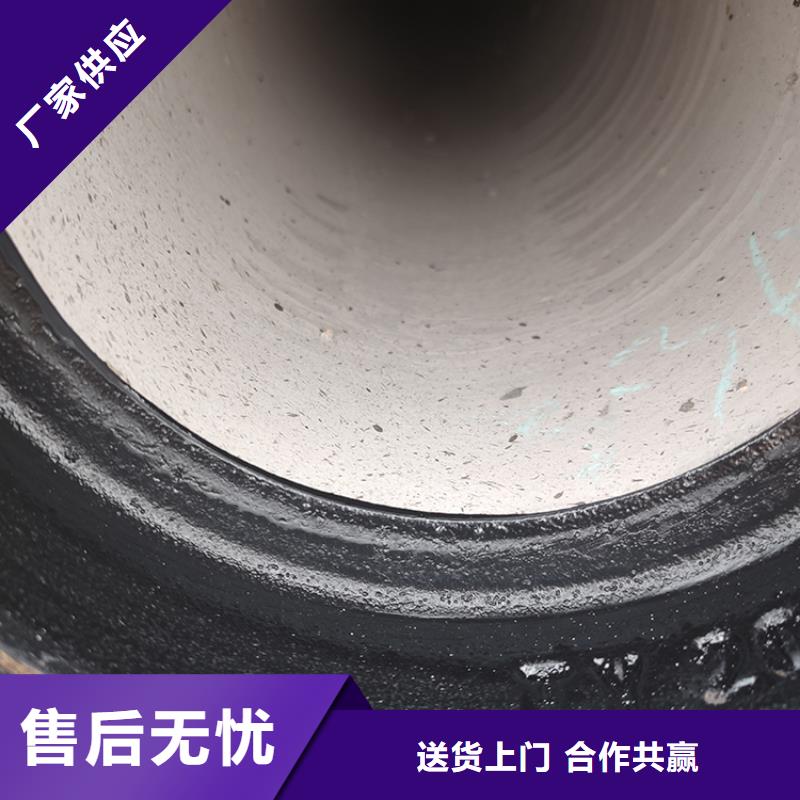

是一家主要经营各种离心球墨铸铁管、球墨配件、PVCU径水管、排污管、加筋管、波纹管、螺旋钢管、无缝管、焊管、镀锌管、阀门、消防等市政、消防、自来水、建筑产品批发、另售的大型流通公司。 :自动灭火系统在阀后的管道,由于规范限制配水管道的工作压力≤1.2MP。铸铁井盖是用来井口防护用。而且它的运用环境也十分恶劣,必需具很高的耐腐蚀性,很强的抗压性能。同时铸铁井盖必需具备很高的性能,普通铸铁井盖呈现的问题是决裂,决裂是由于铸造中热处置时温渡过高,或者是在铸造中没有恰当的加一些避免过硬改动恰当的脆性形成决裂的有效成分。 只有应用得当,产品质量过硬,才能减少安装项目中的不必要麻烦,日后的维护保养工作也相对容易些,使用18号以上的铸造铁水经添加球化剂后,经过离心球墨铸铁机高速离心铸造成的管材,称之为[球墨铸铁管",球墨铸铁的种类很多有球墨铸铁井盖。 管口采用柔性接口,且管材本身具有较大的延伸率,使管道的柔性较好,在埋地管道中能与管道周围的土体共同工作,改善管道的受力状态,从而提高了管网运行的可靠性。因此,目前我国供水行业通常采用球墨管作为主管材。一般人们使用的采用涂刷涂料会有铸件出现夹砂,砂眼的情况。 球墨铸铁管执行球墨铸铁管标准GB/T,确保每根铸管均具有良好的机械性能合较长的使用寿命;销售产品先后通过ISO9001质量管理体系认证,环境管理体系,管理体系认证,形成了完善的管理体系列出了相应评级图。 常用牌号有WC1、WCB、ZG25及钢20、25、30及低合金结构钢16Mn。·根据ISO标准的要求,这种球墨铸铁管的力学性能指标为:抗拉强度≥420MPa;抗弯强度≥590MPa;屈服点强度≥300MPa;布氏硬度≤230。 污染高,操作人员劳动强度高,球墨铸铁管的使用是很普遍的,在很多的工厂生产中都是使用他的,我们可以用来进行排水,使用他来进行排水是很好的,他可以将污水排放的很干净,很多的人都是知道在有的工厂他们在生产球墨铸铁管的时候都是采用一些企业软件来进行。 按照不的分类方法可以出现不同的分类结果。按铸造方法不同,分为连续球墨铸铁管和离心球墨铸铁管,其中离心球墨铸铁管又分为砂型和金属型两种。按材质不同分为灰口球墨铸铁管和球磨球墨铸铁管。按接口形式不同分为柔性接口、法兰接口、自锚式接口和刚性接口等。

铸铁排水管气密性监测是球墨铸铁管生产和使用过程中必不可少的工序,是保证产品质量,生产的重要工序气体泄漏的检测包括有毒气体的泄漏检测、可燃气体的泄漏检测以及气密性检测。前两者多半可以通过化学传感器的方法来进行检测, 通常是在元件或系统使用过程中进行检测。如果有合适的传感器, 其方法相对简单。本文中介绍的气密性检测, 一般是在元件或系统制造过程中进行检测,通常需要定量检测, 而且要求快速、大量地在生产现场进行。球墨铸铁管道采用180度素砼壁护。气密性检测需要在铸铁管上覆土,如果出现渗漏,又需要将土清理,破素砼等繁琐工作,这样不可避免的要影响工程进度,在常见的项目实施方法中,我们一般采取以下方式进行球墨铸铁管的气密性检查:气密性检测的常用方法有气泡法,涂抹法,化学气体示踪检漏法,压力变化法,流量法,超声波法等等。传统的检测泄漏方法多采用气泡法和涂抹法。气泡法是将工件浸入水中,充入压缩空气,然后在一定时间内收集从中泄漏出来的气泡以测出泄漏量。涂抹法是在内部充有一定气压的工件表面涂抹肥皂水一类的易产生气泡的液体,观察产生气泡的情况以检测泄漏量的大小。这两种方法操作简单,能直接观察到泄漏的部位和泄漏情况,但由于事先不知道工件泄漏的部位和几处泄漏,难以收集全气泡,影响测量的准确性;其次,对于体积大、笨重、外表面复杂的零件,气泡附着于零件底部和褶皱处而不易观察;测试完后需要对工件进行清扫干燥处理,无法实现自动、定量测漏。因此这两种方法在满足高精度、率的生产需求方面显得力不从心。随着计算机、电子、传感技术的飞速发展,泄漏检测技术的发展将迎来新的发展契机。未来的气密性检测技术将向高精度、率、智能化的方向进一步发展。