不要错过这部精心制作的q345e无缝钢管企业-可接急单产品视频!仅仅一分钟的时间,您将能够领略到我们产品的卓越品质和出色设计,发现更多令人心动的细节。

以下是:q345e无缝钢管企业-可接急单的图文介绍

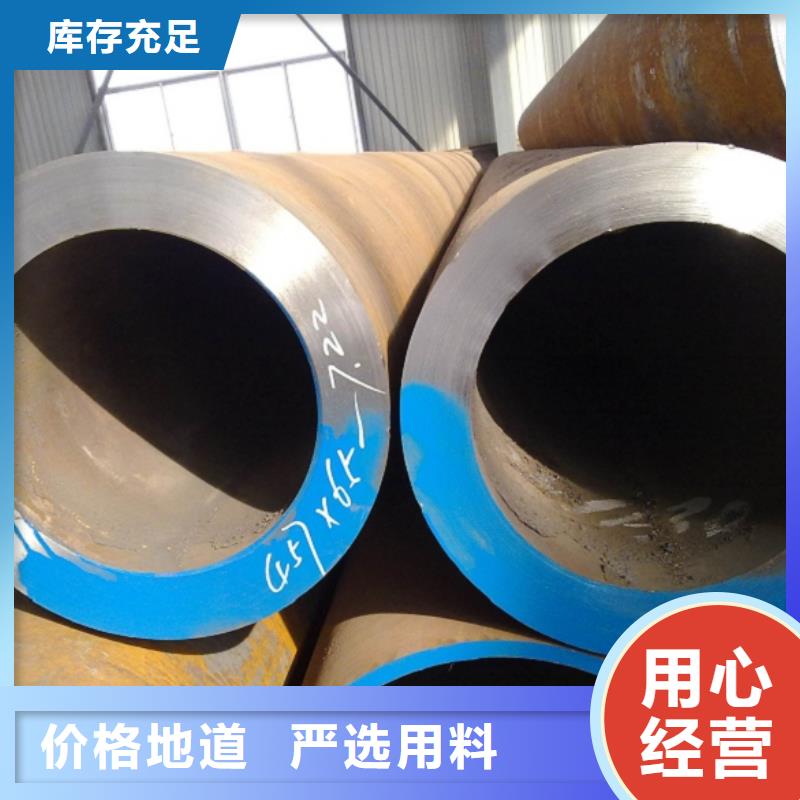

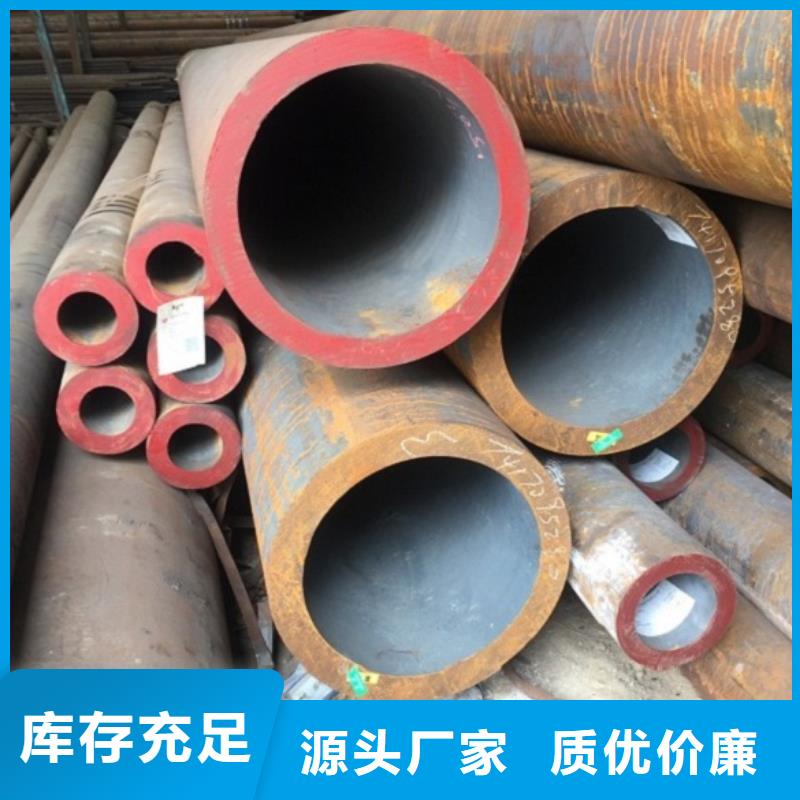

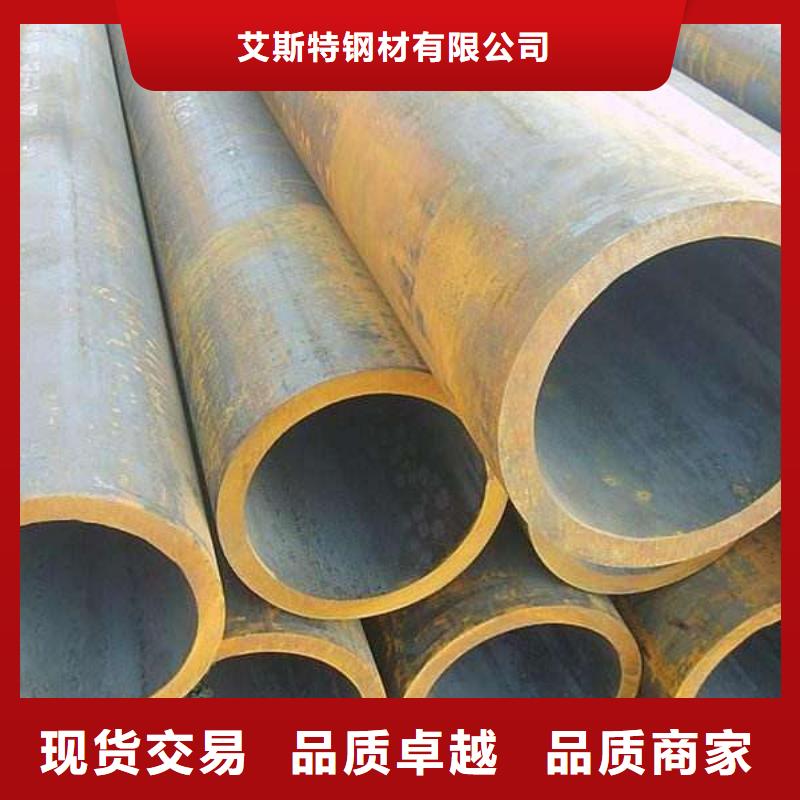

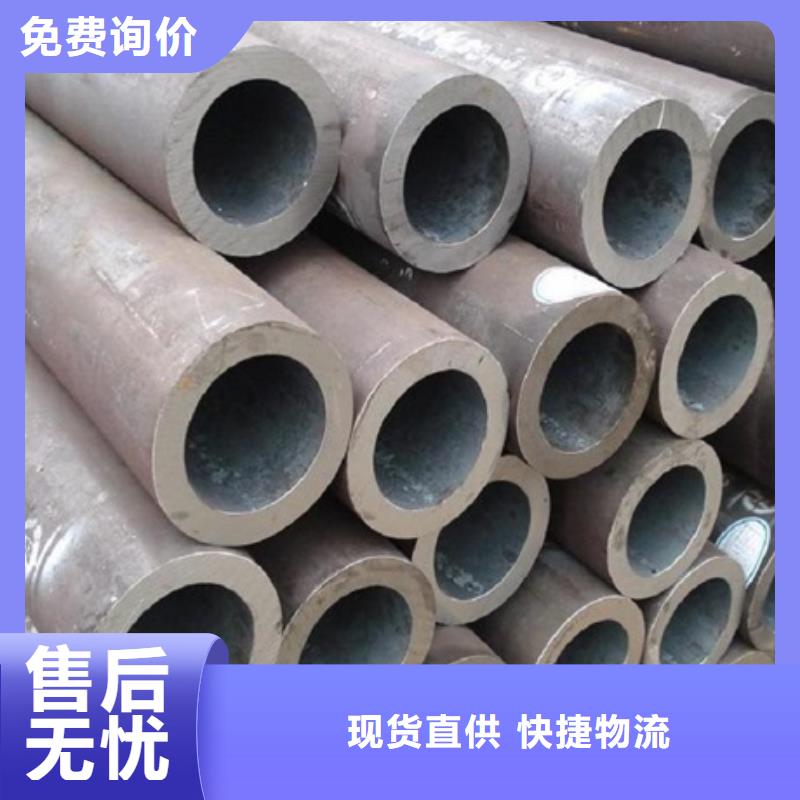

大口径无缝钢管镀锌加工后应先外吹∣质量检验(quality test)∣镀锌加工厂dn200价格(price)表 镀后处理(processing)工序 镀后处理(processing)工序包括:外吹、曳出、内吹、水冷、检验、钝化(Inactivation)、打印。厚壁无缝钢管由整块金属制成的,表面上没有接缝的钢管,称为无缝钢管。根据生产方法,无缝管分热轧管、冷轧管、冷拔管、挤压管、顶管等。 1)大口径厚壁钢管通过外吹环,其上有一排小孔,通过压缩(compression)空气,将大口径厚壁钢管多余锌(zinc)液吹去,获得光洁外表。 2)在满足生产(Produce)节奏下,降低曳出速度,可以控制(control)上锌(zinc)量,降低锌耗。 3)内吹可除去大口径厚壁钢管内表面多余的锌液,获得光洁的内表面,被除去的锌液形成锌粉,被回收。 4)水冷槽的温度(temperature)控制在80℃,冷却(cooling)水用泵送到冷却塔(The cooling tower)进行冷却后进行循环(continue)使用(use)。无缝钢管厂家无缝钢管用途很广泛。一般用途的无缝钢管由普通的碳素结构钢、低合金结构钢或合金结构钢轧制,产量多,主要用作输送流体的管道或结构零件。.2、根据用途不同分三类供应:a、按化学成分和机械性能供应;b、按机械性能供应;c、按水压试验供应。按a、b类供应的钢管,如用于承受液体压力,也要进行水压试验。3、专门用途的无缝管有锅炉用无缝管、化工电力用,地质用无缝钢管及石油用无缝管等多种。 5)水冷后移出水冷槽,落在检验台架上,检验后将漏镀管放入废品筐内,成品管送入输出辊(gǔn)道。 6)输送中经过钝化(Inactivation)液喷淋吹环成品管,使管表面钝化,经外吹环后,用压缩空气将多余的钝化液吹除。厚壁无缝钢管按照断面形状,无缝钢管分圆形和异形两种,异形管有方形、椭圆形、三角形、六角形、瓜子形、星形、 带翅管多种复杂形状。 7)输送中经过铺设蒸汽(steam)加热管(Heating tube)排的烘干台架,烤干后,进行打印包装(packaging)。

无缝管是一种具有中空截面、周边没有接缝的圆形,方形,矩形钢材。无缝钢管是用钢锭或实心管坯经穿孔制成毛管,然后经热轧、冷轧或冷拨制成。无缝钢管具有中空截面,大量用作输送流体的管道,钢管与圆钢等实心钢材相比,在抗弯抗扭强度相同时,重量较轻,是一种经济截面钢材,广泛用于制造结构件和机械零件,如石油钻杆、汽车传动轴、自行车架以及建筑施工中用的钢脚手架等。 无缝钢管的规格用外径*壁厚毫米数表示。无缝钢管分热轧和冷轧(拨)无缝钢管两类。 热轧无缝钢管分一般钢管,低、中压锅炉钢管,高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、地质钢管和其它钢管等。冷轧(拨)无缝钢管除分一般钢管、低中压锅炉钢管、高压锅炉钢管、合金钢管、不锈钢管、石油裂化管、其它钢管外,还包括碳素薄壁钢管、合金薄壁钢管、不锈薄壁钢管、异型钢管。热轧无缝管外径一般大于32mm,壁厚2.5-75mm,冷轧无缝钢管外径可以到6mm,壁厚可到0.25mm,薄壁管外径可到5mm壁厚小于0.25mm,冷轧比热轧尺寸精度高。

艾斯特钢材有限公司是一家从事[关键词销售]的公司。公司库存充足,可随到随提,规格齐全,价格合理,信誉度高。本公司自成立以来,一直秉持“诚信经营,客户为上,追求更好,精益求精”的发展理念,以始终如一的服务质量和值得信赖的企业信誉,获得国内外客户及合作伙伴的广泛认可。凭借与国内外各大钢厂建立的良好信誉与战略合作关系,我们取得了稳定的产品资源优势。同时,借助的运营体系和市场管理,力求为国内外客户提供快捷而优质的服务。

公司拥有现代化的标准厂房,先进的大型精密冷轧管机生产线十五条、完善的理化检测设备,年产冷轧精密无缝钢管10000吨。 规格范围:φ8~φ200×1.5~25mm 材 质:碳素钢:Q235、10#、20#、35#、45# 轴承钢:GCR15 合金钢:20CR、40CR、42CRMO、35CRMO等 公司生产产品主要包括:轴承用冷轧无缝钢管、钢筋连接套筒用冷轧无缝钢管、非标中空丝杆用冷轧无缝钢管、机械加工用冷轧精密无缝钢管、汽车减震器用冷轧无缝钢管、摩托车减震器用冷轧无缝钢管、电机外壳专用无缝钢管 、液压和气动缸筒用精密内径无缝钢管等。 其显著特点是:1、冷轧无缝钢管公差尺寸精度高,产品精度控制±0.05mm;光洁度好;内外表面无氧化层,内壁清洁度好。2、冷轧无缝钢管的综合性能优良,能承受高压,冷弯、扩口、压扁不开裂,不皱皮,能作各种复杂变形及机械加工处理。3、精密无缝管的推广应用可以节约钢材,提高加工工效,减少加工工序和设备投资,可以节约费用和大大节约机械加工工时,提高生产量和材料利用率,同时有利于提高产品质量,降低成本。

24707.com

24707.com